Технология изготовления клееного бруса

Такое направление в сфере строительных материалов как производство клееного бруса очень востребовано на рынке. Среди всех материалов из дерева именно клееный брус сочетает в себе натуральность и современные технологии. Он не усыхает, не подвержен механическим повреждениям, прочен и позволяет существенно ускорить возведение здания. Изготавливать его можно в сравнительно небольших цехах, что особенно выгодно для начинающих предпринимателей.

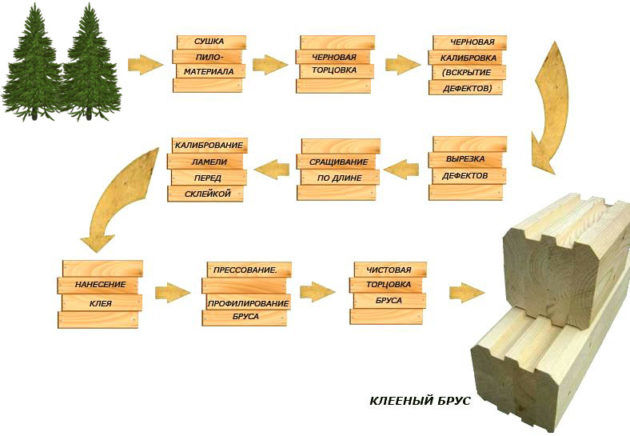

Технология производства клееного бруса

Клееный брус представляет собой строительный материал, изготовленный путём продольного склеивания древесных фрагментов (ламелей). Производитель отбирает деревянные доски с необходимыми характеристиками и склеивает их между собой. Как основное сырье обычно используются сосна, ель и некоторые виды лиственницы. В кратком описании технология изготовления клееного бруса выглядит очень просто, но в действительности есть много нюансов и тонкостей, влияющих на качество конечного продукта.

Считается, что отбор древесины и склеивание лучших и прочных фрагментов помогает устранить все недостатки традиционного дерева. Этот материал действительно не усыхает, не деформируется. Его прочность можно прогнозировать, что выгодно отличает его от цельного натурального древесного массива. Скорость возведения зданий многократно выше, чем у обычного дерева. Она сопоставима с кирпичом и любыми блоками. При этом многих привлекает натуральность, особенный внешний вид, экологическая чистота этого материала. На рынке популярен клееный брус финского производства, который считается эталон этого стройматериала. Рассмотрим процесс производства подробнее.

Заготовки

Изготовление начинается с отбора сырья. Необходимо ориентироваться на государственный стандарт 8486-86. Здесь описаны необходимые внешние характеристики, влажность, сучковатость. Допускается использовать следующие виды древесины:

Предпочтительной считается северная сосна. Она отличается наибольшей прочностью и позволяет создать материал с отличными эксплуатационными характеристиками. Разумеется, для бруса подойдут только ровные бревна, без гнили, сучков, червоточин и других повреждений. Размер ламелей при распиловке зависит от планируемых размеров бруса.

Чаще всего для бруса используются доски одной породы дерева, но можно встретить сочетание двух и даже нескольких пород.

Влажность ламелей

В естественной среде влажность некоторых пород дерева достигает 90%. Для производства бруса это неприемлемо: слишком влажное сырьё приведёт к тому, что готовый стройматериал деформируется, потрескается и будет непригоден к использованию. Поэтому ламели — древесные фрагменты — перед склеиванием обязательно просушивают.

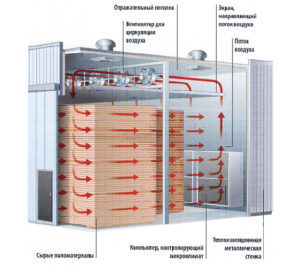

Влажность дерева уменьшают в среднем в 10 раз — с 80–90% до 8–9%. Для этого используют сушильные конвекторные камеры. Сушка осуществляется засчёт нагревания пара, топочного газа или воздуха. Влага, которая выделяется из ламелей в процессе, используется для нагрева или выводится через вентиляцию наружу. Есть и другие типы сушильных устройств, но конвекторный тип — наиболее простой в эксплуатации и выгодный по цене.

После просушки внешний вид ламелей ещё раз оценивают. Они должны быть гладкими, ровными. Все дефекты удаляются.

Калибровка

На следующем этапе ламели подгоняют по толщине друг к другу в соответствии с размером будущего бруса. Для этого их обрезают, строгают, фрезеруют с целью создать идеальные поверхности для склеивания. От этой стадии зависит, как хорошо склеятся фрагменты бруса между собой, а следовательно — качество конечного продукта.

Чтобы увеличить длину досок до необходимых размеров, их скрепляют мини-шипами. Когда ламели подогнаны друг к другу, все фрагменты в очередной раз чистят, убирают шероховатости. Перед склеиванием дерево проходит контроль качества.

При производстве клееного бруса деревянные ламели скрепляются между собой клеем и сдавливаются под прессом

Соединение ламелей

Заготовки отбирают по расположению волокон: они должны быть разнонаправленными, так прочность бруса будет выше. На ламели наносят клеящий состав. Используются 3 вида клея:

- полиуретановые;

- меламиновые;

- изоацитатные (наиболее экологически чистые).

Все эти составы паро- и газонепроницаемы. Минус в том, что большинство видов клеящих составов содержат химические аллергены, которые могут спровоцировать бронхиальную астму и другие проблемы с дыханием. Не рекомендуется использовать этот материал для строительства и ремонта помещений, если кто-то из членов семьи или постоянных гостей склонен к заболеваниям дыхательной системы. Лучше использовать клееный профилированный брус (при его изготовлении не применяются химикаты). Также важно проследить, чтобы в клеящем составе не было формальдегида.

Все составы одинаково хороши с точки зрения прочности. Все они оставляют мало отходов. Полиуретановые и меламиновые составы позволяют работать на конвейере, что более выгодно с точки зрения бизнеса. На 1 куб готового стройматериала расходуется от 5 до 7 литров клея.

Сушка клея

После того, как клеящий состав нанесли на ламели и скрепили их между собой, необходимо время на затвердевание. Не рекомендуется помещать брус под пресс с незастывшим клеем. Впрочем, полиуретановые и меламиновые клеи застывают достаточно быстро.

Пресс

Следующая стадия изготовления — прессование. Под давлением клей глубже проникает в древесные волокна и скрепляет их между собой. На этом этапе структура дерева нарушается, что вызывает некоторые претензии у сторонников исключительно натуральных строительных материалов. Но если при склеивании использовали экологически безвредный состав, брус всё равно останется натуральным и неопасным материалом.

Прессование занимает в среднем 30 минут, но в конечном итоге время зависит от мощности станка. После пресса клееный брус фактически готов, остаётся только отполировать его и выполнить фрезерование продольных пазов.

Строгание и полировка

Готовый конструкционный клееный брус нарезают по размерам и строгают. Завершающий этап — фрезерование пазов, то есть замковых соединений. Их выполняют строго по размерам и подгоняют друг к другу. Они предназначены для более прочного соединения бруса при строительстве. Благодаря этим соединениям при возведении зданий не требуются утеплители.

Чтобы придать брусу более «товарный» вид , его полируют и иногда покрывают лаком. Гладкая и ровная поверхность этого материала позволяет обойтись без внутренней отделки.

Контроль качества

Хорошее производство клееного бруса подразумевает контроль качества выпускаемых изделий. На больших предприятиях эту задачу решает целый отдел (например, отдел технического контроля), на маленьких — 1 специалист. Что именно подразумевает контроль качества?

- Соблюдение стандартов производства.

- Контроль отбора сырья, расхода клея, длительность склеивания и прессования.

- Контроль состояния оборудования, подготовленности персонала и соблюдение техники безопасности.

Продвинутые производители контролируют все этапы производства, а при нарушениях цикла, неправильных объёмов материалов, бракуют изделия. Готовый брус испытывают на прочность холодным и горячим способом. Обычно из каждой партии отбирают несколько единиц и подвергают испытаниям.

Оборудование для производства

Производство клееного бруса нельзя организовать вручную: качество изделий не выдержит никакой критики. Поэтому любое предприятие будет использовать специализированное оборудование для производства клееного бруса:

- 4-сторонний фрезеровочный станок для производства бруса — от 400 тысяч рублей;

- автоматическая линия для сращивания древесины — 2 миллиона рублей;

- станок для нанесения клея (обычно входит в автоматическую линию, но в отдельных случаях придётся купить отдельно);

- пресс — 1,5 миллиона рублей.

Таким образом, чтобы купить оборудование для клееного бруса, потребуется не менее 4 миллионов рублей. Обратите внимание, что это станки только для непосредственного изготовления стройматериала. Скорее всего, производству потребуется погрузчик и подсобные инструменты, что увеличит стоимость на 1-1,5 миллиона рублей.

Персонал

Основу штату предприятия составят рабочие, обслуживающие оборудование. Изготовление этого строительного материала предполагает высокую степень автоматизации, ручной труд сводится к минимуму. Все рабочие должны пройти обучение работе со станками, изучить технологический процесс и технику безопасности. Образование плотника, столяра и опыт работы с деревом будет преимуществом. Другие рабочие, чей труд не связан напрямую со станками — грузчики. Они разгружают сырьё, отгружают готовую продукцию, чаще всего водят погрузчик.

Помимо обычных рабочих для изготовления качественной продукции потребуются инженеры и контролёры деревообработки. Их число зависит от масштабов предприятия. Задача — контролировать производственный цикл, соблюдение стандартов производства и качество выпускаемой продукции.

Выше перечислены сотрудники производственного цеха. У предприятия будет административный аппарат — руководитель, бухгалтер, кадровик, делопроизводитель или офис-менеджер. При больших объёмах работы создаётся отдел закупок и продаж.

Помещение

Для организации полноценной производственной линии клееного бруса потребуется помещение площадью от 1000 квадратных метров. При планировании учитывайте, что у предприятия будет не только цех с оборудованием, но и большие склады. Там будет хранится сырьё и готовая продукция. Оборудование ставится по принципу конвейера, чтобы максимально упростить и ускорить изготовление стройматериалов.

Покрытие стен и пола должно быть несгораемым. Хорошо подойдёт плитка, кирпич или бетон. Обработка дерева предполагает много отходов, включая пыль, поэтому без хорошей системы вентиляции не обойтись. Средняя температура в цеху — 18-20 градусов.

При организации предприятия предусмотрите удобные подъездные пути и широкие проходы на склады: туда должен свободно проходить погрузчик. Комфортный труд невозможен без хорошего освещения и отдельной комнаты для отдыха. Если сотрудников много, стоит озаботиться открытием столовой.

Рентабельность бизнеса

Совокупные затраты на открытие предприятия клееного бруса составят минимум 5-6 миллионов рублей. В эту сумму входят покупка оборудования, аренда и ремонт помещения, закупка сырья и сопутствующие расходы вроде государственной регистрации. Цена производства довольно высокая. Если предприниматель ограничен в средствах, можно подобрать более бюджетный строительный материал. Экономить на оборудовании или сырье — плохая идея. Некачественный продукт не будет конкурировать на рынке, то есть приведёт к убыткам.

Стоимость материалов и сырья для 300 кубов бруса — примерно 1,2 миллиона рублей. В совокупности с заработной платой, арендой, коммунальными расходами себестоимость возрастает до 2 миллионов рублей. При этом средняя рыночная цена 300 кубов — примерно 3 миллиона рублей. Полная реализация товара принесёт не менее 1 миллиона рублей чистой прибыли. Таким образом окупить вложения в открытие можно в течение 1 года работы.

Есть и другие варианты зарабатывать на этом строительном материале. Например, создать завод по производству домов из клееного бруса. Конечно, первоначальные расходы возрастут в 3-4 раза, но и обороты будет существенно выше.

Заключение

Клееный брус — строительный материал, сочетающий натуральность и современные технологии. В России его изготавливают преимущественно из сосновых и еловых пород с использованием полиуретанового клея. Оборудование стоит в среднем 4 миллиона рублей. Общие вложения в предприятие составят 5-6 миллионов, окупить которые вполне реально в течение 1 года работы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Особенности производства клееного бруса

Клееный брус – это известный и распространенный строительный материал. Преимущества строений из него перед другими деревянными постройками в отсутствии усадки и устойчивости к механическим повреждениям. Производство клееного бруса набирает обороты, появляются частные цеха и небольшие фабрики во всех регионах страны. Каким методом осуществляется изготовление клееного бруса?

Этапы производства

Производство клееного бруса включает несколько этапов производства, соблюдение всех технических процессов позволяет достичь качественного результата.

Первым шагом для создания качественного высокоэффективного материала является приемка древесины и ее проверка на соответствие техническим характеристикам.

Здесь проводится сортировка и укладка отобранного сырья в штабеля. Несоответствующую древесину возвращают поставщику.

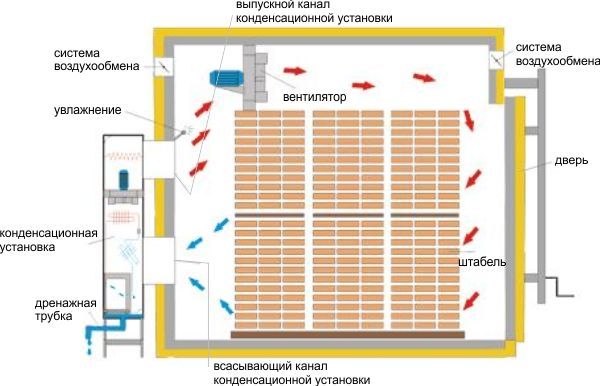

Следующим этапом идет сушка заготовленного леса, необходимо добиться влажности, соответствующей 12%. Манипуляция осуществляется в специальных сушильных камерах конверторного вида, куда за один раз мастера могут загрузить до 100 м 3 древесины. Один цикл длится неделю, вся работа производится в автономном режиме.

Когда сырые доски полностью высохли, они попадают в цех для вскрытия дефектов на специальном станке. После этого этапа идет торцовка – удаление выделенных дефектов оператором по предоставленной инструкции.

Пятый этап – сращивание ламелей, для этого бездефектные отрезки досок склеивают с помощью пресса прочным клеевым составом. Потом сращенные ламели подвергают строганию на специальном оборудовании. После обработки склеенных ламелей, они склеиваются в брус под прессом в течение 30 минут.

На этом производственные этапы заканчиваются, брус подвергается строжке или профилированию в зависимости от его предназначения.

Итоговые процессы

Потом начинается производство деталей с помощью чашконарезного станка. Происходит нарезка чашек, элементов крепления по подготовленному трафарету. В конце этого этапа изделия штампуют по номеру проектируемой детали.

По завершении всего процесса производства готовая партия подвергается проверке. Качественные элементы слаживают в пачку и упаковывают в пленку.

После этого продукция готова к реализации на рынке, но на каждую пачку клеится этикетка, соответствующая конкретному набору деталей в ней.

Сырье и его особенности

Клееный или профилированный брус – это экологически чистый материал для строительства. Процесс производства происходит путем склеивания отдельных досок в брусок.

Известные бренды, заботящиеся о репутации, отвечают за качество выпускаемой продукции, используют только отборное сырье, прошедшее сертификацию. Сырьем для производства клееного бруса служит древесина, а наиболее подходящие – хвойные породы деревьев, они отличаются высокой прочностью и долговечностью.

К качественным материалам российских производств относятся следующие виды древесины:

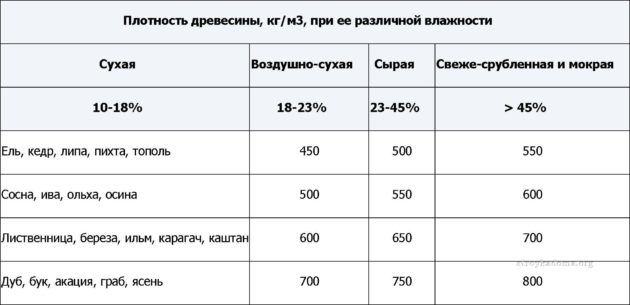

Сосна – дерево имеет белый цвет с желтоватым оттенком и выразительную фактуру с сучками разного размера и формы. Плотность составляет 520 кг/м 3 , она легко обрабатывается красящими составами. Сосна подходит для изготовления клееного бруса, стропильных систем, отделочных материалов.

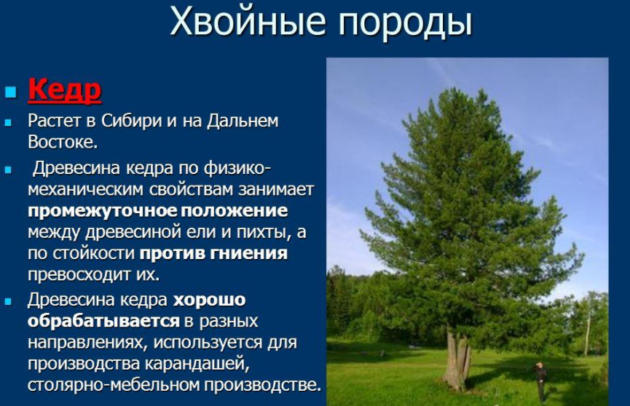

Кедр – цвет древесины желтовато-белый с сердцевиной бело-розового оттенка. Текстура мягкая, но однородная с мелкими сучками. Его плотность составляет 420 кг/м 3 , дерево характеризуется приятным ароматом и противомикробными свойствами. Брус из него не подвержен гниению, повреждениям, растрескиванию и усадке. Он используется для любых видов строительства.

Лиственница – цвет сердцевины от бело-желтого до бело-красного. Древесина имеет декоративную узорную фактуру, плотность равняется 580 кг/м 3 , что сравнимо с дубом. Она хорошо подвергается обработке красящими растворами и подходит для любых конструкций.

Ель – дерево имеет желтоватый оттенок гладкую текстуру с мелкими сучками, плотность – 430 к/м 3 . Материал легкий, но выносливый, подвергается обработке и покраске. Из него производят различные конструкции и отделочные материалы.

Особенности подбора материала

Изготавливая клееный брус, производитель не смешивает разные породы деревьев.

Кроме дерева, необходим специальный состав для склеивания бруса:

- полиуретановый;

- меламиновый;

- резорциновый;

- EPI.

Столярный клей подбирают исходя из следующих свойств: скорость высыхания, цвет, токсичность. Он должен равномерно без комков распределяться по доске и быстро затвердевать. Лучшим по этому признаку является полиуретановый, он применяется при высокой влажности.

Чтобы изготовить 150 м 3 клееного бруса необходимо примерно 400–450 м 3 необработанного бревна и 500–600 кг клея.

В России лес добывают много в Иркутской, Новосибирской, Омской, Вологодской, Пермской областях и республике Коми.

Регламент подготовки сырья

Сутью технологического процесса является склейка ламелей между собой. Но для этого необходимо произвести калибрование доски, чтобы изделие на выходе было прочным и качественным, дерево должно быть определенной влажности.

Для изготовления клееного бруса берется сосна первого или второго сорта по ГОСТу, имеющее минимальное количество сучков.

Когда сырье принято, оно попадает на станок для распиловки. Оператор устанавливает наименьший размер диаметра верхнего участка бревна. Обработка древесины проходит автоматически со скоростью около 12 метров в минуту.

Чтобы сырье было определенного уровня влажности, его сушат в специально оборудованных камерах. В них установлены приборы для контроля влажности и степени циркуляции воздуха.

Сушка осуществляется при определенной температуре, где происходит процесс смены горячего и влажного воздействия на дерево. Температура в камере повышается постепенно, а ее снижение зависит от влажности сырья.

Время высыхания зависит от качества подготавливаемого дерева, его толщины и степени влажности. В связи с этим устанавливается режим:

- Мягкий – бездефектная сушка, после которой сохраняется цвет и свойства древесины.

- Нормальный – сушка с сохранением плотности дерева, но незначительным изменением оттенка.

- Форсированный – доска получается менее крепкой, но подвергается растяжению, сжатию и сгибанию, цвет также меняется.

Этот процесс производится в два периода. Испарение свободной влаги до уровня 30%, а потом происходит удаление связанной влаги. На втором сушка ведет к усыханию и требует больше затрат энергии.

После сушки материал отправляют в цех склейки, там она находится некоторое время для уравнивания ее температуры с окружающей. После простойки древесины через 1–2 дня необходимо приступать к ее обработке и последующему склеиванию в брус.

Необходимое оборудование и его особенности

Для производства конструкционного бруса нужно приобрести специальное оборудование.

Сушильная камера – оборудование, позволяющее в 3 раза увеличить скорость производства профилированного бруса. Они бывают вакуумные, конвективные, аэродинамические. Стоимость около 1,5 млн рублей.

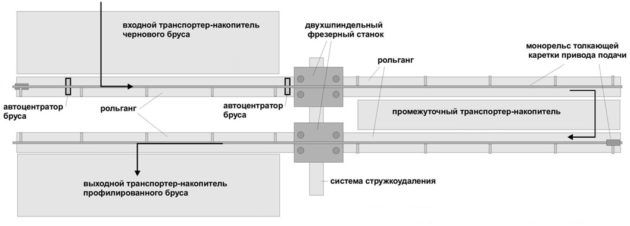

Четырехсторонний фрезеровочный станок – предназначен для обработки доски и ее шлифовки. Агрегат служит для равномерного распиливания ламелей, обеспечивает гладкость. Стоимость станка – 400 тыс. рублей.

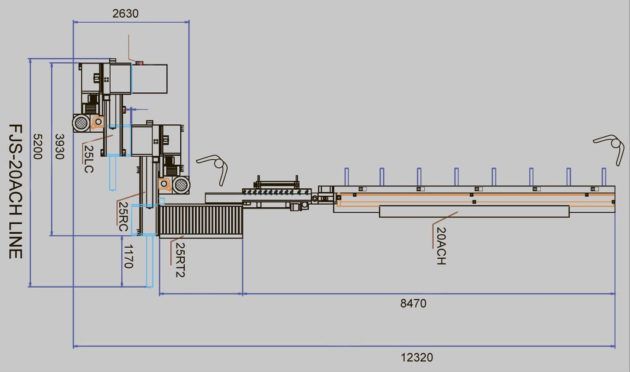

Принципиальной отличительной особенностью линии является базирование обрабатываемого бруса по всей длине и обработка баз при первом проходе

Двусторонний шипорезный станок вырезает мини-шипы с двух сторон заготовки для склеивания под прессом. Производит нанесение клея под давлением на мини-шипы. Цена составляет от 200 до 650 тыс. рублей.

Линия торцевого сращивания, устанавливаемая на пресс, ее длина составляет 3, 4,5 и 6 м. Такая длина не всегда позволяет склеить отрезки ламелей разного метража. В качестве альтернативы используется линия непрерывного сращивания, детали оказывают давление на определенный участок досок или отдельный стык.

Действенный вариант – это автоматическая линия, выполняющая сразу несколько функций: нарезку мини-шипов, нанесение клеящего состава, сращивание и отрезание ламелей. Стоимость – от 1,4 до 2 млн рублей.

Дополнительные агрегаты

Станок, наносящий клеевой состав для деревянных конструкций, состоит из емкости для клея, дозатора, ручки и клеенаносящего валика.

Агрегаты делятся на две группы.

Станки постоянной циркуляции – клей наносится непрерывной линией, пролитый клей снова отправляется в емкость и используется в работе.

Станки смесевого нанесения – подача клея осуществляется, когда под трубкой находится ламель, если доска закончилась клей прекращает стекать автоматически. Такая функция позволяет максимально экономно расходовать состав.

Пресс – станок для сращивания ламелей бывает вертикальным и горизонтальным. Прессование осуществляется с помощью гидравлических, механических и пневматических прижимов. Средняя стоимость станка – 2 млн рублей.

Современные производители конструкционного бруса используют разнообразные виды оборудования для изготовления качественной продукции.

Себестоимость и окупаемость производства

Клееный брус – это производство, использующее последние технологические разработки. Перед открытием предприятия необходимо произвести расчеты и вычислить затраты и окупаемость.

Основные вложения необходимо сделать в закупку оборудования, на него придется потратить не менее 6,5 млн. рублей. Необходимо подготовить помещение, в зависимости от арендной платы, оно обойдется в 200 тыс. рублей, расходы на автотранспорт –250 тыс. рублей.

Для производства 100 м 3 клееного бруса необходимо 300 м 3 древесины и 400 кг клея. Их стоимость составит: 400 тыс. Для зарплаты рабочим придется выделить не менее 100 тыс., транспортировка – 50 тыс., другие затраты – 80 тыс. рублей. Ежемесячные траты равны 620 тысяч рублей.

Минимальные затраты на открытие предприятия по производству клееного бруса: 7,52 млн рублей.

Средняя стоимость 1 м 3 бруса составляет 11 тыс., если изготавливать 100 м 3 , то месячная выручка будет равняться 1,1 млн. За вычетом ежемесячных расходов остается 480 тыс. рублей.

Если все эти деньги направлять на погашение себестоимости, то срок окупаемости составит около 15 месяцев. Но эта цифра условна, она высчитана из расчетов, но только минимального количества произведенной продукции.

Видео по теме: Производство и особенности

Производство клееного бруса своими руками

Самостоятельное производство клееного бруса позволяет решить множество проблем в доме, начиная с ремонта или реставрации мебели, и заканчивая крупными строительными или отделочными работами. Мне могут возразить, зачем клеить брус самому, если можно купить готовый? Отвечаю: не всегда клееный брус нужен в больших объемах, особенно при мелких работах, не всегда можно купить брус нужного размера, обычно продают брус стандартных размеров.

На самом деле почти невозможно купить брус с необходимыми параметрами. Например, если нужен крепкий брус (как конструктивный элемент), но при этом внешние поверхности бруса должны быть мягкими (например, будут подвергаться обработке: резьба по дереву, рельефная отделка и т. д.). Эта статья поможет вам научиться изготавливать клееный брус самостоятельно.

Несколько важных замечаний

1. Правильно изготовленный клееный брус по своим конструкционным, механическим и прочим параметрам превосходит цельный брус, изготовленный из того же дерева и с такими же размерами.

2. Современные клеевые составы для дерева, в случае их правильного применения, позволяют получить клеевой шов более прочный, чем само дерево. Я как-то хотел оторвать приклеенный брусок к столешнице. Дело кончилось тем, что сам брусок расщепился по длине, но в месте клеевого соединения не отстал ни на йоту.

3. Во многих случаях (в том числе в домашних условиях городской квартиры) изготовить клееный брус можно без использования специального дорогостоящего инструмента, если для его производства использовать покупные детали (половые рейки, доски).

Прежде чем перейти непосредственно к технологии изготовления клееного бруса, рассмотрим некоторые определения.

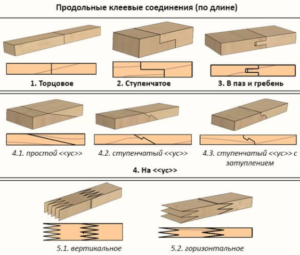

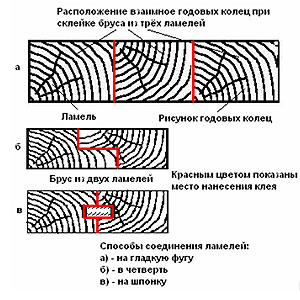

На рисунке ниже показаны основные детали клееного бруса и способы их соединения. На самом деле способов соединения много больше, но на рисунке указаны наиболее простые в изготовлении в домашних условиях. Важным условием для бруса является взаимное расположение годовых колец, ламели должны быть склеены таким образом, чтобы их взаимное расположение в изготавливаемом брусе было разнонаправленным у смежных ламелей. В этом случае, брус будет наименее подвержен короблению.

Технология изготовления клееного бруса в домашних условиях

Необходимые инструменты (перечень инструмента, конечно, зависит от того, какой брус вы хотите изготовить):

- Ножовка или двуручная пила

- Струбцины

- Строгальный инструмент (рубанок, электрорубанок, циркулярная пила)

- Фрезерный станок (циркулярная пила со сменяемыми фрезами), желательно, но не обязательно

- Шлифмашинка ленточная, желательно, но не обязательно

- Кисти малярные, щетки волосяные, синтетические

- Разметочные инструменты (рулетка, стальная метровая линейка, угольник и т. д.).

На фото представлен инструмент, без которого точно не обойтись (набор струбцин).

Необходимые материалы:

- Пиломатериалы (доски, брус, рейки)

- Клей по дереву или универсальный

- Растворитель 646 (ацетон) — для обезжиривания.

Технология изготовления клееного бруса будет рассмотрена на примере производства клееного бруса для изготовления оконных коробок дома.

Требования к исходному материалу. Применяемый пиломатериал должен быть сухим и здоровым. В данном случае я использовал брус из сосны и лиственницы (100 на 100 мм), который хранился под навесом, т. е. естественной сушки.

Нарезаем заготовки нужной длины, с припуском по 5 см с каждой стороны.

Отбираем три заготовки (ламели) для изготовления одного бруса. Что важно? Так как на первом этапе строгаются и фугуются только те канты (стороны) у ламелей, которые подлежат склеиванию, в которых будет выбираться паз, то необходимо заранее определить взаимное расположение ламелей таким образом, что бы рисунок годовых колец был разнонаправленным. Для соединения ламелей использовал соединение на шпонку. После острожки склеиваемых сторон, выбираем паз у крайних ламелей с одной стороны и у средней ламели два паза (по двум сторонам). По размерам пазов на циркулярной пиле делаем заготовки для шпонок.

После изготовления всех деталей будущего блока, для предварительной оценки, подгонки собираем брус на «сухую», без клея.

Подготовка склеиваемых поверхностей важная операция. В зависимости от применяемого клея порядок подготовительных действий может меняться (см. инструкцию на упаковке клея). Но основные операции, как правило, все же однотипны. Обычно необходимо:

- Сопрягаемые поверхности обработать наждачной бумагой или, что удобнее, шлифмашинкой.

- Обеспылить поверхность щёткой или пылесосом.

- Обезжирить (я использовал растворитель 646 и кисть), дать просохнуть.

- Все изготовленные детали (места стыков) обработать огнебиозащитой, за два раза с промежуточной сушкой.

После выполнения этих операций можно приступать к склеиванию бруса.

Склеивание бруса

Склеивание бруса процесс наиболее ответственный. Здесь особо важно правильно выбрать клей. Т. е в зависимости от того, где (на улице, в помещении) в каких условиях (влажность, температура) будет использоваться будущее изделие, а также в зависимости от требований к внешнему виду клеевого соединения (цвет клея) необходимо выбирать соответствующий клей. Сейчас на рынке проблем с выбором клея практически нет.

Технология склеивания зависит от выбранного клея и обычно также указывается на упаковке. Как видно на фото, клей имеет жёлтый цвет (вопрос цвета для меня не был принципиальным), клей предназначен для использования при наружных работах, по дереву, рисунок годовых колец у бруса разнонаправленный. Дефекты и сколы по краям бруса будут удалены при чистовой обработке бруса. После склеивания для сжатия и фиксации склеиваемых деталей я использовал струбцины.

Сушка клеевого соединения должна выполняться в соответствии с рекомендациями производителя клея. Как правило, необходимо соблюсти следующие условия:

- Следует избегать прямого воздействия на изделие солнца и воды (я, к примеру, сушил под навесом)

- Соединяемые детали должны быть сильно прижаты по склеиваемой плоскости

- Время сушки должно быть выдержано в соответствии с рекомендациями производителя.

Упомяну еще одну нестандартную (необязательную) операцию. С учётом того, что клееный брус создавался для изготовления оконных блоков, а силовые воздействия при выполнении конопатных работ при монтаже оконных блоков — не маленькие. Решил дополнительно усилить конструкцию бруса установкой на шканты. Шканты использовал самодельные из дуба, диаметром 22 мм, с использованием в нижней части шканта отверстия под конусный клин (шкант встаёт в распор на клин — при забивании). Сначала засверлил отверстия. Шканты и конусный клин сажал на клей. Забивал шканты кувалдочкой.

Завершающие операции при изготовлении клееного бруса

Тщательно просушив изделия, окончательно обрабатываем клееный брус. В частности, строгаем брус. При строгании нужно выдержать одинаковые размеры для всех брусьев, размеры бруса в чистоте (в сечении) — 90 на 275 мм. Далее обрабатываем склеенный брус со всех сторон огнебиозащитой, два раза.

Готовый склеенный брус представлен на фото ниже (вид с торца и вид сбоку).

Замечание

Что бы не зацикливаться на слове БРУС, нужно добавить, что данная технология вполне применима при изготовлении и других деталей. Я, например, для изготовления столешницы для компьютерного стола использовал покупную половую доску, из которой и клеил щит.

Совет: При изготовлении небольших заготовок (для ремонта мебели) или небольших конструкций (навесные полочки, ящички) когда делать пазы или четверти несподручно, или у вас нет такой возможности, часто склеивание делают на гладкую фугу. В этом случае, для более надежного склеивания и фиксации, очень поможет набор центровых маркеров. Советую купить. Купить маркеры можно в строительных магазинах, стоят они копейки, а помогают замечательно. Крупные маркеры, на фото справа, самодельные, выточенные на токарном станке, используются при более крупных работах.

Собственный бизнес по производству клееного бруса

Клееный брус – один из наиболее востребованных строительных материалов из дерева. Конкурентные преимущества заключаются в отсутствии усадки и возникновении трещин при эксплуатации. Для организации собственного бизнеса понадобится помещение, где расположится автоматизированная линия производства клееного бруса, рабочий персонал и исходное сырье.

Этапы производства клееного бруса

Производство клееного бруса

Для изготовления бруса используют ель или сосну, реже кедр и лиственницу. Исходное сырье закупается у лесопильных хозяйств. Процесс производства включает следующие основные этапы:

- Прием и сортировка древесины – этот этап включает визуальный осмотр сырья и сортировку, в ходе которой удаляются некачественные пиломатериалы. Отсортированная древесина укладывается в штабеля.

- Сушка пиломатериалов – древесина направляется в сушильные камеры, которые работают по конвективному принципу. Каждая камера рассчитана на 100 м 3 древесины, полный цикл сушки заканчивается через 7 – 8 дней.

Первые два этапа можно опустить, если приобретать уже подготовленные материалы, что сэкономит время и средства на приобретение сушильных камер.

- Предварительная строжка – этот процесс предназначен для выявления и устранения дефектов древесины. Осуществляется строжка с помощью четырехстороннего станка.

- Торцовка – еще один этап обработки пиломатериалов, он также направлен на выявление и устранение дефектов, чтобы на выходе получились идеальные ламели. Распил бревна на доски для бруса

Состав линии для изготовления бруса

Пилорама для бруса

Компоновка производственных линий зависит от осуществляемых циклов производства. Если будут осуществляться этапы подготовки древесины, то необходимо будет включить в линию производства клееного бруса пилораму, многопильный станок и сушильные камеры. Если рассматривать только станки, непосредственно участвующие в процессе производства бруса, то линия будет состоять из:

Четырехсторонний фрезерный станок предназначен для обработки древесины и обеспечения брусу равномерной толщины и прямолинейности боковых кромок. Характеристики:

- станина – литая;

- диаметр шпинделя – до 50 мм;

- количество шпинделей – 6;

- скорость подачи – 10 м/мин;

- стоимость – 400 тысяч рублей.

Линия сращивания ламелей предназначена для формирования бруса, путем склеивания заготовок.

Этот станок может быть универсальным и включать механизм нанесения клея. Характеристики:

- производительность – до 9000 м/ч;

- давление пресса – 200 кг на 1 метр заготовки;

- вид пресса – гидравлический;

- стоимость – 2 000 000 рублей.

Клеенаносящий станок может быть, как в составе линии сращивания, так и самостоятельным агрегатом. При небольших объемах производства могут использоваться ручные клеенамазки, в которых помещается до двух килограмм клея. За четыре минуты работы два оператора обрабатывают шестиметровый брус.

Линия для снятия обзола с доски

В состав линии для производства бруса входит прессовочный механизм, он обеспечивает окончательное формирование заготовки и надежное скрепление ламелей. Характеристики:

- мощность – 4,4 кВт;

- давление в гидросистеме – 18 Мпа;

- продолжительность цикла — 20 -50 сек;

- размеры – 3800*1400*1600 мм;

- вес – 1080 кг;

- стоимость – 1 500 000 рублей.

Производственное помещение

Цех деревообработки

Для организации процесса изготовления клееного бруса необходимо учесть требования пожарной безопасности – облицовка стен и пола должна быть выполнена несгораемыми материалами – кирпич, плитка, бетон. Необходимо поддерживать температуру воздуха в пределах 18 о С. В помещении должна быть мощная вентиляционная система, трехфазная электрическая сеть, водопровод и канализация. Необходимо продумать удобные подъездные пути для разгрузки материалов и погрузки готовых брусьев.

Сырье для производства клееного бруса

Для изготовления бруса используют древесные заготовки:

Заготовки чаще всего используют из древесины хвойных пород – сосна, ель, лиственница. Под заказ можно использовать более дорогостоящие породы – дуб, ясень.

Для склеивания бруса используются различные виды клея:

- полиуретановые;

- резорциновые;

- меламиновые;

- EPI.

Разные виды клея имеют отличительные характеристики – по характеру затвердевания, по цвету шва, по токсичности.

Расчет экономической окупаемости производства клееного бруса

Пресс для склеивания бруса

Перед началом деятельности необходимо приобрести и установить оборудование, подготовить помещение, обучить персонал, закупить сырье для запуска производства. Это основные капитальные инвестиции:

- линия для производства бруса – 7 000 000 рублей;

- подготовка помещения (ремонт, подведение коммуникаций) – 150 000 рублей;

- прочие расходы (автотранспорт, оргтехника) – 150 000 рублей;

- итого – 7 300 000 рублей.

- для производства 300 м 3 бруса (это планируемый месячный объем) понадобиться 880 м 3 древесины и 1200 кг клея. Стоимость материалов составит 1 240 000 рублей;

- аренда здания, коммунальные платежи – 120 000 рублей;

- заработная плата – 350 000 рублей;

- транспортные расходы – 50 000 рублей;

- прочие расходы – 80 000 рублей;

- итого – 1 840 000 рублей.

Рыночная стоимость – 11 200 рублей, в месяц, при полной реализации, выручка составит – 300 * 11 200 = 3 360 000 рублей.

Прибыль — 3 360 000 — 1 840 000 = 1 520 000 рублей.

Если вся сумма прибыли будет направляться на покрытие стоимости линии производства клееного бруса, то срок окупаемости составит пять месяцев. Но это предварительный расчет, он построен на предположении, что будет реализован весь объем произведенной продукции, к тому же необходимо учитывать сезонную особенность бизнеса – пик спроса припадает на период с мая по октябрь.

Как сделать клееный брус своими руками?

На рынке можно найти много стройматериалов, но производить клееный брус своими руками в непромышленных масштабах выгоднее и проще. Кроме того, при самостоятельном изготовлении можно сделать клееный материал нужно размера и в небольшом количестве. Соблюдение всех требований при производстве позволяет получить клееный утепленный брус, не уступающий промышленному или превосходящий его по ряду признаков:

- теплее бревна в три раза;

- чтобы согреть дом из этого материала, понадобится почти в три раза меньше энергии;

- прочнее, чем другой деревянный стройматериал из-за перемычек;

- исключено появление трещин на поверхности;

- нет нужды делать отделку стен – клееный брус хорошо смотрится;

- усадка дома будет всего 1%.

Разновидности утепленного клееного бруса

Преимущество этого материала в том, что он сочетает в себе особенности дерева и искусственных материалов. Его текстура, хорошая теплоизоляция и долговечность равны или даже превосходят свойства других стройматериалов.

Утепленный брус бывает нескольких видов, отличающихся материалом и конструкцией. Популярный утеплитель – эковата. Это дешевый материал, который хорошо сохраняет тепло. Но главный ее минус – ее легко могут повредить грызуны. Также для укладки эковаты нужен специальный инструмент, что увеличивает время строительства .

Более удобный и популярный утеплитель – пенополиуретан, он легко укладывается в клееный стройматериал.

Пенобрус

Пенополиуретан имеет ряд преимуществ. Благодаря его низкой теплопроводности в доме дольше сохраняется тепло. Он занимает собой все пространство внутри каркаса. Благодаря этому холодный воздух практически не проникает внутрь помещений, то есть мостики холода практически отсутствуют.

Но для того чтобы правильно использовать утепленный брус при строительстве, нужно организовать хорошую внутреннюю вентиляцию стен, потому что он имеет низкую паропроницаемость . По этой причине клееный материал может быстро потерять свои свойства .

Что же такое брус ППУ брус утепленный пенополиуретаном

ППУ – это комбинированный строительный материал. Внешне он похож на панель-сэндвич. Многие опасаются, что пенополиуритан может повредить здоровью жильцов дома. Но этот утеплитель не реагирует на воздействия извне и не выделяет токсичных веществ даже при нагревании. Кроме того, материал обладает высокой огнестойкостью, что является несомненным плюсом исходя из правил пожарной безопасности.

Чтобы изготовить утепленный брус, нужны хорошо просушенные доски (примерно на 90%), из которых делают два вида заготовок.

Ламели – это две одинаковые доски, которые будут находиться друг от друга на расстоянии 70 мм и составлять основу стройматериала. Соединения, которые скрепляют ламели, называются «ласточкин хвост». Их располагают между досками на расстоянии 50 см друг от друга. При соединении ламелей появляются полости.

После придания формы изделию пустоты между ламелями заполняются утеплителем – пенополиуретаном, который занимает собой все пространство и швы.

Для изготовления клееных пакетов можно использовать ценную древесину (кедр, дуб, ясень).

Этот стройматериал можно создавать из разных материалов – для внешней стороны используют благородные сорта древесины, а для внутренней – попроще.

Конструкция утепленного профилированного бруса

Утепленный клееный брус бывает однокамерный и пакетный. Однокамерный справляется с большими нагрузками без проблем – даже принимая на себя весь вес дома, он не деформируется. В его состав входит две доски, которые скрепляются между собой перемычками так, чтобы получилась нужная ширина изделия. Получившийся каркас заполняют ППУ. После устанавливается внутренняя вентиляционная система стен, чтобы клееный слой мог «дышать».

Брус клееный с утеплителем крепок и обладает хорошей теплоизоляцией, поэтому пользуется спросом на рынке строительных материалов.

Пакетный клееный брус имеет одно отличие от однокамерного. Внутри у него есть не только горизонтальные перемычки, но и продольные. Благодаря такой конструкции в нем появляются «соты», в которые и добавляют пенополиуретан. Такой вид стройматериала еще называют утепленной брусовой двойной конструкцией.

Использование пенополиуретана в клееном брусе позволяет не проводить специальную подготовку дерева изнутри конструкции. Главное – убедиться, что стороны, которые будут склеиваться, сухие и чистые, тогда прилегание будет плотным, что сделает клееный стройматериал долговечным.

Технология изготовления утепленного клееного бруса

Для его изготовления необходимо столярное оборудование, подходящие материалы, знание и соблюдение технологических процессов, внимание к процессу производства.

- Утепленный брус начинают изготавливать с распиловки. Бревно распиливают и выбирают ламели – доски, которые станут основой. Важна точность размеров досок.

- После распиловки ламели отбирают по длине. Каждую доску нужно осмотреть и оценить качество дерева. Затем их сортируют по видам.

- После доски отправляются на сушку. Рекомендуемая влажность – 8−12%. Чем лучше высушены доски, тем меньше клееный материал даст усадку после строительства.

- Когда ламели высушены, их нужно прострогать. После того как доски приобретают окончательную форму, их вновь сортируют. Есть стандарт прочности, который следует соблюдать.

- В дереве могут быть участки, которые нужно удалить. На досках нужно искать трещины, суки, шероховатости кромки и откосы. Если такой брак найден, доску необходимо отторцевать и отмаркировать.

- Размеры ламелей могут отличаться, так что нужно подогнать их под единый стандарт. Чтобы ламели имели одинаковые торцы, их нужно отфрезеровать.

- После фрезеровки доски отправляют на торцовку, чтобы ламели были одинаковой длины.

- Самая ответственная часть работы – склеивание. Для этого используют специальный пресс и клей, между деревом помещается пенополиуретан. Пресс не только помогает надежно скрепить между собой доски, но и получить изделия с разным сечением.

- Последний штрих – клееный стройматериал осталось прострогать, отфрезеровать и отшлифовать.

Дом, построенный из такого материала, уже не нужно утеплять и уделять время внутренней и внешней отделке стен, если пропитать дерево специальными растворами в процессе производства.

Изготовление качественного клееного бруса своими руками

Очень часто при проведении ремонтных или реставрационных работ используется клееный брус.

Процесс изготовления клееного бруса.

Не всегда можно приобрести готовый брус необходимого размера, часто он нужен в небольшом количестве, и тогда оптимальным решением вопроса является производство клееного бруса своими руками.

Промышленность обычно выпускает указанный элемент стандартных размеров и параметров. Часто при проведении работ требуется брус определенного размера и свойств. Например, надо, чтобы снаружи он легко поддавался обработке, но в то же время был очень прочным. В таком случае изготовление клееного бруса своими силами поможет решить проблему.

Нюансы и особенности выполнения работ

Необходимо знать, что если вы правильно сделаете клееный брус своими руками, то по своим параметрам он будет превосходить натуральный таких же размеров. Это достигается за счет того, что используется прочный клей и получаемый шов имеет большую прочность, чем натуральное дерево.

Для того чтобы сделать такой брус своими руками, не надо иметь специальное оборудование и инструменты – достаточно приобрести готовые рейки или доски. При изготовлении клееного бруса надо обращать внимание, чтобы годовые кольца в смежных ламелях были направлены в разные стороны. Такая конструкция меньше всего подвержена короблению.

Технология выполнения работ

Для выполнения указанной работы в домашних условиях вам понадобится:

Изготовление пазов делают подгоняя брус друг к другу.

- ножовка по дереву;

- рубанок;

- струбцины;

- кисти и щетки;

- желательно иметь шлифовальную машину и фрезерный станок, но это не обязательное условие;

- измерительный инструмент;

- доски, рейки;

- клей;

- растворитель.

Для того чтобы материал получился качественным, заготовки, которые используются для его изготовления, должны быть сухими. Лучше всего, чтобы сушка была естественной.

Сначала проводится нарезка заготовок, длина которых должна быть на 5 см больше необходимой. Берут три заготовки, из которых будет сделан один брус. Проводят строгание того канта, что будет склеиваться. Надо обращать внимание на расположение годовых колец, в соседних ламелях они должны быть разнонаправленными. В средней ламели делаем паз с обеих сторон, а у крайних с одной стороны, изготавливаем шпонки.

Чтобы посмотреть, как будет выглядеть клееный брус, сначала проводят его сборку без использования клея. Теперь необходимо качественно подготовить поверхности, что будут склеиваться. Для этого их обрабатывают наждачной бумагой или шлифовальной машиной, тщательно убирают всю пыль и обезжиривают поверхность.

Все ламели хорошо просушивают и два раза покрывают огнебиозащитой, проводя промежуточную сушку.

Процесс склеивания

Склеивание бруса производят клеем для дерева, после склеивания брус фиксируют струбциной.

Это один из самых важных этапов проведения работ, надо правильно подобрать клей. Выбор клеевого состава зависит от того, в каких условиях будет использоваться клееный брус. В любом строительном магазине имеется широкий ассортимент клея, и всегда можно подобрать тот, что нужен.

Применять клей надо согласно прилагаемой к нему инструкции. После того как промазали и соединили все детали, их фиксируют при помощи струбцины.

При проведении сушки также надо действовать согласно инструкции к выбранному клею, нельзя сушить на солнце и допускать попадания влаги. Время сушки зависит от типа клея.

Для того чтобы усилить готовый брус, можно сделать еще одну дополнительную операцию, которая не является обязательной – использовать шканты. Шканты устанавливаются на клин при помощи молотка.

После того как брус хорошо просушится, необходимо провести его окончательную обработку. Для этого он строгается под необходимый размер и снова обрабатывается двумя слоями огнебиозащиты.

Таким способом можно делать не только брус, но и, например, столешницу или другие детали из дерева. Если есть необходимость сделать маленькую деталь, то не всегда есть возможность сделать пазы. В таком случае проводят склеивание гладких поверхностей.